فهرست مطالب

Toggleصنعت فولاد برای زیرساخت های جهانی بسیار مهم است و در ساخت ساختمان ها، پل ها و وسایل نقلیه کمک می کند. برای تولید فولاد با کیفیت بالا به طور کارآمد و ایمن، از مواد شیمیایی مختلف در طول فرآیند تولید استفاده می شود. این مواد شیمیایی نقش حیاتی در پالایش، تصفیه و پوشش فولاد دارند تا خواص و عملکرد آن را افزایش دهند.

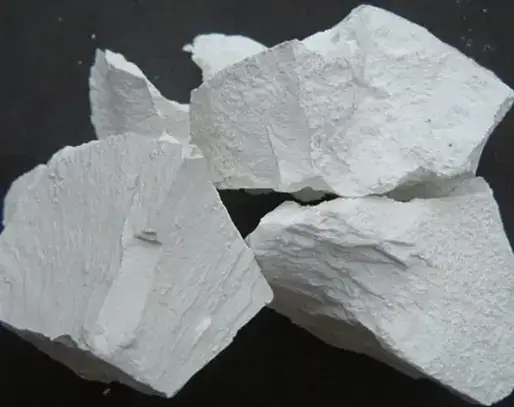

| 1 | سنگ آهک (اکسید کلسیم) |

| 2 | زغال کک |

| 3 | کربنات سدیم |

| 4 | فلوراسپار |

| 5 | فروآلیاژ |

| 6 | اسید بوریک |

| 7 | روی |

| 8 | اسید فسفریک |

| 9 | کرومیوم |

| 10 | مولیبدن |

آهک که با نام اکسید کلسیم (CaO) نیز شناخته می شود، یک ماده سفید، سوزاننده و قلیایی است که از سنگ آهک به دست می آید. به عنوان یک عامل شار در تولید فولاد نقش مهمی ایفا می کند. توانایی آهک در اتصال با عناصر ناخواسته، تولید فولاد با کیفیت بالا و عاری از آلاینده هایی است که می توانند استحکام و دوام آن را به خطر بیندازند.

مزایا:

به عنوان یک شار عمل می کند: آهک ناخالصی های آهن مذاب مانند گوگرد، فسفر و سیلیس را از بین می برد.

تشکیل سرباره: آهک به تشکیل سرباره در هنگام فولادسازی کمک می کند که ناخالصی ها را گرفته و از بین می برد.

کاربرد سنگ آهک

کوره بلند: آهک به کوره بلند اضافه می شود تا سرباره تشکیل شود که ناخالصی ها را گرفته و از بین می برد.

کوره های اکسیژن پایه: با حذف کربن اضافی و سایر ناخالصی ها به تصفیه آهن خام به فولاد کمک می کند.

زغال کک یک جامد غنی از کربن است که از زغال سنگ توسط تجزیه حرارتی در دمای بالا به دست می آید. این کارکرد دوگانه به عنوان سوخت و عامل کاهنده در کوره بلند دارد که برای تولید آهن مذاب ضروری است.

نقش زغال کک در حفظ درجه حرارت بالا مورد نیاز برای ذوب سنگ آهن و حصول اطمینان از کاهش موثر آهن، که یک گام اساسی در تولید فولاد است، بسیار مهم است.

مزایا:

گرما و کربن را فراهم می کند: کک گرما و کربن لازم را برای احیای سنگ آهن در کوره بلند تامین می کند.

راندمان را افزایش می دهد: کارایی کلی فرآیند تولید فولاد را بهبود می بخشد.

کاربرد زغال کک

سوخت اولیه در کوره های بلند: کک می سوزد تا دمای بالایی برای ذوب سنگ آهن ایجاد کند.

احیای شیمیایی سنگ آهن: فرآیند احیا را برای تبدیل سنگ آهن به آهن فلزی تسهیل می کند.

کربنات سدیم (Na2CO3) که به عنوان خاکستر سودا نیز شناخته می شود، یک نمک سفید رنگ و محلول در آب است. برای کنترل سطوح pH و کاهش محتوای گوگرد در طول تولید فولاد استفاده می شود. خاکستر سودا با کمک به تشکیل سرباره و کمک به حذف ناخالصی ها در طول فرآیند تولید، نقش حیاتی در حفظ کیفیت و خلوص فولاد دارد.

مزایا:

به عنوان یک شار عمل می کند: خاکستر سودا به عنوان یک شار در فرآیند ذوب عمل می کند.

نقطه ذوب را کاهش می دهد: نقطه ذوب سیلیس را کاهش می دهد و به تشکیل سرباره کمک می کند.

کاربرد کربنات سدیم

تولید شیشه و سرامیک: در این صنایع نیز از سودا استفاده می شود.

پالایش فولاد: با حذف ناخالصی ها به فرآیند تصفیه فولاد کمک می کند.

فلوراسپار یا فلوریت یک ماده معدنی است که از کلسیم فلوراید (CaF2) تشکیل شده است. اثربخشی فلورسپار در کاهش نقطه ذوب و حذف ناخالصی ها، آن را در فرآیند تولید فولاد ضروری می سازد و تولید فولاد با کیفیت بالا را تضمین می کند.

مزایا:

به عنوان یک شار عمل می کند: فلورسپار نقطه ذوب مواد خام را کاهش می دهد.

حذف ناخالصی ها: به حذف ناخالصی ها از فولاد مذاب کمک می کند.

کاربرد فلوراسپار

تولید آلومینیوم، سیمان و شیشه: فلورسپار به دلیل خاصیت فلاکسینگ در این صنایع مورد استفاده قرار می گیرد.

فولادسازی: در فولادسازی به دلیل توانایی آن در تسهیل حذف ناخالصی ها ضروری است.

فروآلیاژها آلیاژهای آهن با نسبت بالایی از یک یا چند عنصر دیگر مانند منگنز، سیلیکون یا کروم هستند. استفاده از فرو آلیاژها در تولید انواع فولاد با خواص افزایش یافته بسیار مهم است و آنها را برای طیف گسترده ای از کاربردها در صنایع مختلف مناسب می کند.

مزایا:

خواص را بهبود می بخشد: فروآلیاژها خواص مکانیکی و فیزیکی فولاد را بهبود می بخشند.

سختی و استحکام را افزایش می دهد: سختی، استحکام و مقاومت در برابر خوردگی و سایش را افزایش می دهند.

کاربرد فروآلیاژها

فولادهای ضد زنگ و مخصوص: در تولید این نوع فولادها از فروآلیاژ استفاده می شود.

فرآیندهای آلیاژسازی: برای فرآیندهای آلیاژسازی در تولید فولاد بسیار حیاتی هستند.

اسید بوریک یک اسید ضعیف بور است که اغلب در کاربردهای صنعتی استفاده می شود. نقش اسید بوریک در پالایش ساختار دانه و عملکرد آن به عنوان یک شار، آن را در صنعت فولاد ارزشمند می کند و به تولید محصولات فولادی با کیفیت بالا کمک می کند.

مزایا:

به عنوان یک شار عمل می کند: اسید بوریک به عنوان یک شار در جوشکاری و لحیم کاری عمل می کند.

ساختار دانه های تصفیه شده: با پالایش ساختار دانه، کیفیت فولاد را افزایش می دهد.

کاربرد اسید بوریک

شیشه بوروسیلیکات مقاوم در برابر حرارت: در تولید این نوع شیشه از اسید بوریک استفاده می شود.

متالورژی: در متالورژی برای بهبود خواص فولاد ضروری است.

روی یک عنصر شیمیایی است که معمولا برای گالوانیزه کردن فولاد استفاده می شود. توانایی روی در جلوگیری از خوردگی و افزایش طول عمر سازه های فولادی، آن را به عنصری حیاتی در صنعت فولاد تبدیل کرده و دوام و طول عمر محصولات فولادی را تضمین می کند.

مزایا:

از خوردگی جلوگیری می کند: روی از طریق گالوانیزه شدن از فولاد در برابر خوردگی محافظت می کند.

افزایش طول عمر: با جلوگیری از زنگ زدگی، طول عمر سازه های فولادی را افزایش می دهد.

کاربرد روی

گالوانیزه کردن محصولات فولادی: روی در گالوانیزه کردن محصولات فولادی مانند تیرها و لوله ها استفاده می شود.

فولاد مقاوم در برابر خوردگی: برای تولید فولاد مقاوم در برابر خوردگی ضروری است.

اسید فسفریک یک اسید معدنی با فرمول H3PO4 است. نقش اسید فسفریک در فرآیند ترشی و تصفیه سطح تضمین می کند که سطوح فولادی تمیز و به درستی برای پردازش و پوشش بیشتر آماده شوند.

مزایا:

فرآیند ترشی: اسید فسفریک در فرآیند ترشی برای تمیز کردن و حکاکی سطوح فلزی استفاده می شود.

چسبندگی را افزایش می دهد: چسبندگی پوشش ها و رنگ ها را روی سطوح فولادی افزایش می دهد.

کاربرد اسید فسفریک

تولید کود و مواد شوینده: در این صنایع نیز از اسید فسفریک استفاده می شود.

عملیات سطحی: در عملیات سطحی و پوشش دهی محصولات فولادی ضروری است.

کرومیوم یک عنصر شیمیایی است که سختی و مقاومت در برابر خوردگی را به فولاد می بخشد. توانایی کروم در افزایش خواص فولاد، آن را در تولید فولاد ضد زنگ و آلیاژهای مختلف که در طیف گسترده ای از کاربردها استفاده می شوند، ارزشمند می کند.

مزایا:

سختی را افزایش می دهد: کروم سختی، چقرمگی و مقاومت در برابر اکسیداسیون را افزایش می دهد.

ضروری برای فولاد ضد زنگ: برای تولید فولاد ضد زنگ ضروری است.

کاربرد کروم

تولید فولاد ضد زنگ و آلیاژها: در تولید این مواد از کروم استفاده می شود.

دوام: برای افزایش دوام و طول عمر محصولات فولادی ضروری است.

مولیبدن یک عنصر شیمیایی است که برای تقویت و سخت شدن فولاد استفاده می شود. توانایی مولیبدن در بهبود عملکرد و استحکام فولاد در دمای بالا، آن را برای کاربردهایی که در آن خواص مورد نیاز است، حیاتی می سازد و از تولید محصولات فولادی با کیفیت بالا اطمینان حاصل می کند.

مزایا:

استحکام و چقرمگی را افزایش می دهد: مولیبدن استحکام، چقرمگی و مقاومت در برابر سایش و خوردگی را افزایش می دهد.

عملکرد در دمای بالا: عملکرد فولاد در دمای بالا را بهبود می بخشد.

کاربرد مولیبدن

فولادهای مقاوم و ضد زنگ: در تولید این نوع فولادها از مولیبدن استفاده می شود.

کاربردهای در دمای بالا: در کاربردهایی که نیاز به استحکام و پایداری در دمای بالا دارند ضروری است.

مواد شیمیایی و ترکیبات مورد بحث در بالا نقش حیاتی در صنعت فولاد ایفا می کنند و هر کدام به کیفیت، کارایی و عملکرد تولید فولاد کمک می کنند. از حذف ناخالصی ها و جلوگیری از خوردگی گرفته تا افزایش استحکام و پالایش ساختار دانه، این مواد شیمیایی تضمین می کنند که فولاد تولید شده با بالاترین استانداردهای کیفیت و دوام مطابقت دارد. با درک مزایا و کاربردهای خاص این مواد شیمیایی، تولیدکنندگان فولاد می توانند فرآیندهای خود را بهینه کرده و محصولات فولادی برتری تولید کنند که نیازهای صنایع مختلف را برآورده کند.

1. چه مواد شیمیایی در تولید فولاد استفاده می شوند؟

در تولید فولاد، مواد شیمیایی مختلفی به کار می روند که شامل سنگ آهن (هماتیت، مگنتیت، گوتیت)، کک (به عنوان سوخت و عامل احیا)، سنگ آهک (برای حذف ناخالصی ها به صورت سرباره)، و آلیاژهایی مانند کروم، نیکل، و مولیبدن برای بهبود خواص فولاد هستند. همچنین، گازهایی مانند اکسیژن و نیتروژن در فرآیندهای کوره بلند و فولادسازی استفاده می شوند.

2. نقش سنگ آهک در تولید فولاد چیست؟

سنگ آهک (کربنات کلسیم) به عنوان یک ماده شیمیایی کلیدی در تولید فولاد عمل می کند. در کوره بلند، سنگ آهک با ناخالصی های سنگ آهن (مانند سیلیس) واکنش داده و سرباره تولید می کند که به راحتی از فولاد مذاب جدا می شود. این فرآیند به خالص سازی فولاد کمک می کند.

3. چرا کک در تولید فولاد اهمیت دارد؟

کک، که از زغال سنگ تولید می شود، به عنوان سوخت و عامل احیا در کوره بلند استفاده می شود. کک با سوختن، گرمای مورد نیاز برای ذوب سنگ آهن را تأمین کرده و کربن مونوکسید تولید می کند که اکسیژن را از سنگ آهن جدا کرده و آهن خام تولید می کند. بدون کک، فرآیند تولید فولاد اقتصادی نخواهد بود.

4. چه آلیاژهایی برای تولید فولاد ضدزنگ استفاده می شوند؟

برای تولید فولاد ضدزنگ، عناصر آلیاژی مانند کروم (حداقل 10.5%)، نیکل، و مولیبدن به فولاد پایه اضافه می شوند. کروم مقاومت در برابر خوردگی را افزایش می دهد، نیکل انعطاف پذیری را بهبود می بخشد، و مولیبدن مقاومت در برابر محیط های شیمیایی را تقویت می کند.

5. آیا مواد شیمیایی در تولید فولاد خطرناک هستند؟

برخی مواد شیمیایی مورد استفاده در تولید فولاد، مانند گازهای کک (نفتالین، آمونیوم)، گاز کربن مونوکسید و پسماندهای شیمیایی، می توانند خطرناک باشند. این مواد نیازمند مدیریت ایمنی و رعایت استانداردهای زیست محیطی هستند. استفاده از تجهیزات حفاظت فردی (مانند ماسک و دستکش) و تهویه مناسب در کارخانه ها ضروری است.

6. چگونه مواد شیمیایی در تولید فولاد بر محیطزیست تأثیر می گذارند؟

تولید فولاد به دلیل استفاده از مواد شیمیایی مانند کک و انتشار گازهای گلخانه ای (CO2، SOx، NOx) تأثیرات زیست محیطی قابلتوجهی دارد. با این حال، فناوری های بازیافت فولاد، استفاده از کوره های قوس الکتریکی، و فیلترهای پیشرفته می توانند این اثرات را کاهش دهند.