میکروکریستالین سلولز چیست و چه کاربردی دارد

میکروکریستالین سلولز با نام مخفف (MCC) یک سلولز نیمه پلیمریزه خالص است که از پیش ساز α-سلولز (نوع Iβ) سنتز می شود. این ماده که به عنوان خمیر، از مواد گیاهی فیبری که با استفاده از اسیدهای معدنی که از اسید هیدروکلریک برای کاهش درجه پلیمریزاسیون استفاده می کنند، بدست می آید.

میکرو کریستالین سلولز را می توان با فرآیندهای مختلفی مانند اکستروژن واکنشی، با واسطه آنزیم، انفجار بخار و هیدرولیز اسیدی سنتز کرد. معمولاً با خشک کردن اسپری دوغاب آبی خنثی شده سلولز هیدرولیز شده تولید می شود. میکروکریستالین سلولز یک افزودنی ارزشمند در صنایع دارویی، غذایی، آرایشی و بهداشتی و سایر صنایع است. این ماده در ایران با نام های آویسل 101 و آویسل 102 به فروش می رسد.

میکروکریستالین سلولز به دست آمده از منابع مختلف به طور قابل توجهی در ترکیب شیمیایی، سازمان ساختاری و خواص فیزیکوشیمیایی (بلوریت، رطوبت، سطح و ساختار متخلخل، وزن مولکولی و غیره) متفاوت است.

تقاضای بالای سلولز میکروکریستالی مورد استفاده در صنایع داروسازی منجر به استفاده از مواد محلی و طبیعی در تولید سلولز میکروکریستالی شده است.

بسیاری از مطالعات در مورد خواص فیزیکوشیمیایی میکروکریستالین سلولز محلی تولید شده از منابع طبیعی به طور گسترده در توسعه یک منبع طبیعی جدید برای میکروکریستالین سلولز به عنوان جایگزینی برای چوب، فراوان مورد ارزیابی قرار گرفتهاند.

میکروکریستالین سلولز

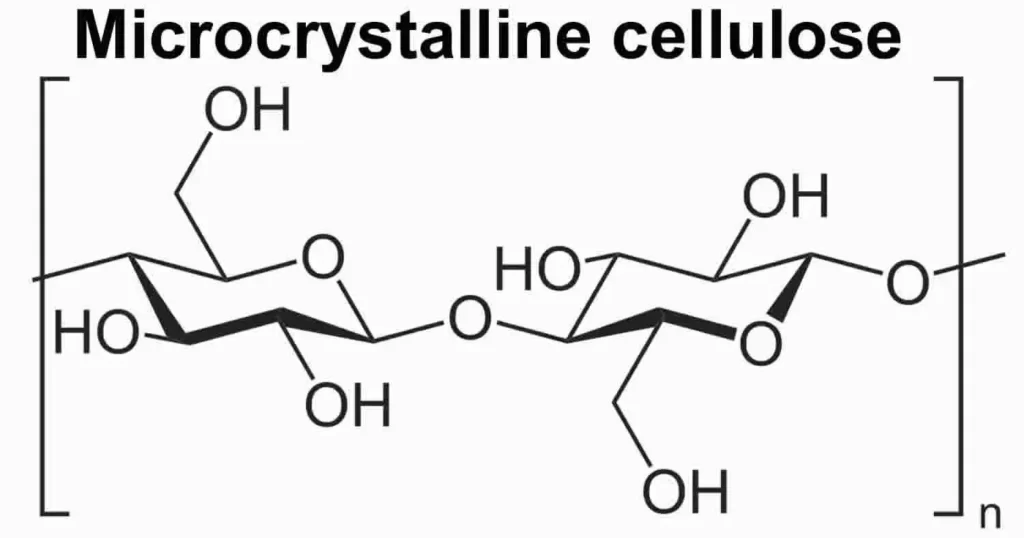

سلولز، یک کربوهیدرات فیبری که در همه گیاهان یافت می شود، فراوان ترین پلیمر طبیعی با تولید زیست توده 50 میلیارد تن در سال است. سلولز یک پلیمر خطی از گلوکز است. بر اساس حلالیت قلیایی، سلولز به سه گروه سلولزهای آلفا، بتا و گاما تقسیم می شود.

سلولز میکرو کریستالی (MCC) یک سلولز خالص شده و تا حدی دپلیمریزه شده با فرمول (C6H10O5)n است و از بهبود آلفا سلولز با اسیدهای معدنی (نوع Ib) تهیه می شود.

این پلیمر پلی ساکارید، از یک زنجیره خطی از چند صد تا بیش از ده هزار واحد D-گلوکز متصل به β(1 → 4) تشکیل شده است که از زنجیره های خطی واحدهای β-1،4-d anhydroglucopyranosyl تشکیل شده است.

ماده اولیه مورد استفاده برای تهیه میکروکریستالین سلولز خمیری از یک گیاه فیبری مانند چوب مخروط است. پنبه همچنین منبع سلولزی دیگری برای میکروکریستالین سلولز است. میکروکریستالین سلولز دارویی که به خمیر مرغوب نیاز دارد، از چوب به عنوان رایج ترین منبع استفاده می کند.

از چنین منبع چوبی، زنجیره های سلولزی در لایه ها بسته بندی می شوند و توسط پیوندهای هیدروژنی قوی از لیگنین، یک پلیمر متقاطع، به هم متصل می شوند. برای این منظور، هم می توان از چوب های نرم (همیشه سبز مخروطیان) و هم از چوب های سخت (برگ های پهن برگ) استفاده کرد.

این چوب ها نه تنها در ترکیب شیمیایی از جمله نسبت سلولز، همی سلولز و لیگنین، بلکه در سازماندهی ساختاری، یعنی مناطقی که نسبتاً کریستالی یا بی شکل هستند، متفاوت هستند. نواحی آمورف، بیشتر مستعد هیدرولیز توسط اسید هستند و در نتیجه قطعات کریستالی کوتاه تر و بیشتر می شوند.

مواد لیگنوسلولزی غیر چوبی نیز به عنوان منبع میکروکریستالین سلولز مانند لنگه پنبه، ساقه پنبه، پارچه نخی، ضایعات پارچه پنبه، پشم پنبه و پوسته سویا توسعه یافته است.

بلال ذرت، سنبل آبی، پوسته نارگیل، باقیمانده زیست توده روغن نخل، برگ درخت خرما، پوسته برنج، باگاس نیشکر، جوت، رامی، الیاف و کاه کتان، کاه گندم، ساقه سورگوم، الیاف سیزال و ترنجبین، الیاف علف آلفا، پوسته سویا، مزوکارپ پرتقال، بامبو هندی، الیاف روزل و الیاف آلفا به عنوان منبع استفاده می شود.

نخ های بذر از غلاف های علف شیر (Calotropis procera)، درختچه ها و درختان کاپوک (Ceiba pentandra) نیز به عنوان منابع سلولزی شناخته می شوند. به دلیل خلوص بالای آلفا سلولز، بیشتر نخ های بذر باید برای حذف ناخالصی ها از جمله لیگنین، پکتین و موم اصلاح شوند.

منابع چوبی، حاوی زنجیره های سلولزی هستند که به صورت لایه هایی بسته بندی شده اند که توسط پیوندهای هیدروژنی متقاطع نگه داشته می شوند.

این ماده از نظر شیمیایی، از ماتریکس پلیمری لیگنین، همی سلولزها و پکتین تشکیل شده است. چوب های مختلف بطور قابل توجهی دارای ترکیب شیمیایی متفاوتی از سلولز (شامل تخصیص سلولز، همی سلولز و لیگنین در دیواره سلولی) و همچنین ساختار متفاوت هستند.

بلورینگی نسبتاً متفاوتی در نواحی خاص با توجه به چوبهای نرم (همیشه سبز مخروطیان) و چوبهای سخت که به عنوان پهنبرگ نامیده میشوند، بی شکلتر است. مناطق آمورف سلولز خاصیت حساس تری برای پلیمریزاسیون با هیدرولیز اسیدی ایجاد می کنند. در غلظت بهینه اسید، این فرآیند قطعات کریستالی کوتاه تر و بیشتری مانند میکروکریستالین سلولز دارد.

سنتز میکرو کریستالین سلولز

میکروکریستالین سلولز را می توان با فرآیندهای مختلفی از جمله اکستروژن و فرآیند با واسطه آنزیم سنتز کرد. مطالعات دیگر گزارش کردند که می توان آن را با انفجار بخار و فرآیند هیدرولیز اسید نیز سنتز کرد.

فرآیند هیدرولیز اسیدی به دلیل مدت زمان کوتاه تر از سایرین ترجیح داده می شود. همچنین این امکان را ارائه میدهد که بهعنوان یک فرآیند پیوسته به جای یک فرآیند دستهای اعمال شود.

مقدار محدود اسید مصرفی نیز مزیت این فرآیند است، علیرغم هزینه کمتر از مواد شیمیایی، این فرآیند ذرات ریز بیشتری از میکروکریستالین سلولز را به عنوان محصول نهایی ارائه میدهد.

خمیر گیاه فیبری توسط اسید معدنی تحت حرارت و فشار هیدرولیز می شود. در حضور آب و اسید، فرآیند هیدرولیز، پلیمرهای سلولز را به پلیمرهای زنجیره ای کوچکتر یا میکروکریستال ها می شکند.

سایر سلولزها که اجزای محلول سلولز مانند سلولزهای بتا و گاما، همی سلولزها و لیگنین در آنها با اسید و آب حل میشوند، در طی فرآیند شستشو توسط آب جدا میشوند که با فیلتراسیون ادامه مییابد.

سپس آلفا سلولز خالص بدست آمده خنثی شده و محصول نهایی دوغاب داده می شود. این سوسپانسیون برای به دست آوردن پودر نامحلول سفید، بی بو و بی مزه خشک می شود که بعداً به عنوان میکروکریستالین سلولز شناخته شد. میکروکریستالین سلولز ماهیت رطوبت سنجی دارد و در آب نامحلول است، اما در تماس با آب متورم می شود.

روش دیگر سنتز میکرو کریستالین سلولز نیز، توسط Ohwoavworhua و همکارانش گزارش شده است. در این روش: α-سلولز با اسید کلریدریک در دمای جوش 105 درجه به مدت 15 دقیقه هیدرولیز می شود. دوغاب خنثی شده به دست آمده از فرآیند هیدرولیز شسته می شود و کسری که از الک 710 میکرومتر عبور می کرد در دمای اتاق در خشک کن نگهداری می شود.

میکروکریستالین سلولز معمولاً از دوغاب به روش اسپری خشک می شود. با تغییر شرایط اسپری خشک کردن، می توان میزان تجمع و رطوبت را دستکاری کرد. برای به دست آوردن اندازه ذرات کوچکتر (زیر 50 میکرومتر)، می توان میکرو کریستالین سلولز را آسیاب کرد.

سایر تکنیکهای خشک کردن ممکن است مورد استفاده قرار گیرد، که ممکن است به مراحل غربالگری اضافی پس از خشک کردن برای کنترل توزیع اندازه ذرات نیاز داشته باشد. نمرات با چگالی ظاهری بالاتر نیز با استفاده از خمیرهای سلولزی خاص (مواد خام) در دسترس هستند و اندازه ذرات متوسط زیر 50 میلی متر را می توان با آسیاب بیشتر میکروکریستالین سلولز به دست آورد.

چندین مطالعه سلولز میکروکریستالی را با منابع مختلف، از جمله تولید کنندگان مختلف و سایت های مختلف مقایسه کرده اند.

میکروکریستالین سلولز تولید شده توسط سازندگان مختلف یا در سایت های تولیدی مختلف ممکن است به دلیل نوع خمیر کاغذ مورد استفاده به عنوان مواد اولیه و شرایط ساخت مربوطه، خواص متفاوتی داشته باشد. تعدادی از مطالعات تایید کرده اند که رطوبت موجود در میکروکریستالین سلولز، بر خواص تراکم، استحکام کششی و خواص ویسکوالاستیک تأثیر می گذارد.

خواص میکروکریستالین سلولز

میزان رطوبت

تعدادی از مطالعات تایید کرده اند که رطوبت میکرو کریستالین سلولز بر خواص تراکم، استحکام کششی و خواص ویسکوالاستیک تأثیر می گذارد. رطوبت درون منافذ میکروکریستالین سلولز ممکن است به عنوان یک روان کننده داخلی عمل کند، نیروهای اصطکاک را کاهش دهد، و لغزش و جریان پلاستیک را در درون میکروکریستالها تسهیل کند.

خواص روان کنندگی آب نیز ممکن است تغییرات چگالی را با انتقال بهتر نیروی فشار از طریق فشرده و با کاهش چسبندگی قرص به دیواره قالب کاهش دهد.

تراکم پذیری میکروکریستالین سلول، به میزان رطوبت بستگی دارد، به این معنی که وقتی میکروکریستالین سلولز با محتوای رطوبت متفاوت با فشار یکسان فشرده می شود، ممکن است منجر به تخلخل فشرده یکسان نشود.

به خوبی شناخته شده است که فشار تراکم مورد نیاز برای ایجاد تخلخل خاص (یا کسر جامد) با افزایش رطوبت کاهش می یابد. محتوای کمتر از 3 درصد آب، خواص تراکم میکروکریستالین سلولز به تغییر رطوبت غیر حساس است.

با این حال، تا حد مطلوب، افزایش رطوبت باعث افزایش استحکام بیشتر مواد کمکی می شود. این را می توان با این واقعیت توضیح داد که اتصال مولکولی در لایه های بخار آب، فواصل سطح بین ذره ای را کاهش می دهد، در نتیجه نیروهای جاذبه بین مولکولی را افزایش می دهد.

شرایط ذخیره سازی فشرده های میکرو کریستالین سلولز نیز نقش مهمی ایفا می کند، زیرا افزایش رطوبت نسبی بر قدرت تأثیر منفی می گذارد. با این حال، زمانی که قرص ها از محیط مرطوب خارج می شوند، این نرم شدن اغلب قابل برگشت است. نیروهای اساسی موثر بر جریان پودر، چسبندگی و اصطکاک است.

نیروهای اصطکاک و بارهای الکترواستاتیکی بین ذرات در طول فرآیند فشرده سازی با افزایش رطوبت کاهش می یابد. رطوبت همچنین ممکن است در افزایش نیروهای چسبندگی درون ذرات به دلیل ایجاد پل های مایع یا حتی جامد نقش داشته باشد.

در مورد میکروکریستالین سلولز به عنوان ماده کمکی، تغییرات قابلتوجهی در جریانپذیری هنگام اعمال افزایش رطوبت مشاهده شد که منجر به تغییر در انسجام پودر شد. این پدیده با افزایش شاخص تراکم پذیری و سلول برشی توصیف شد.

اندازه ذرات

اندازه ذرات تأثیر بسیار کمی بر قرص پذیری میکروکریستالین سلولز دارد، به عنوان مثال، روغن کاری نشده و یا با سایر مواد کمکی یا مواد فعال دارویی (API) ترکیب نشده است.

اندازه ذرات میکروکریستالین سلولز و محتوای رطوبت اغلب به عنوان مهم ترین CMA برای عملکرد قرص در نظر گرفته می شوند.

با توجه به اینکه قطر انتقال شکننده-شکلپذیر (Dcrit) MCC 1949 میلیمتر است، گریدهای استاندارد MCC، که اندازه ذرات کمتر از Dcrit دارند، باید زمانی که فشار فشردهسازی از فشار تسلیم بیشتر شود، تغییر شکل پلاستیکی دهند.

درجات درشتتر میکروکریستالین سلولز که با سطح پوشش کوچکتر مشخص میشوند، گزارش شدهاند که نسبت به MCC ظریفتر به روانکننده حساستر هستند. بنابراین در فرمولهای کامل، MCCهای ریزتر استحکام قرص (فشرده) را افزایش میدهند. کاهش اندازه ذرات میکروکریستالین سلولز باعث افزایش انسجام می شود و در نتیجه مطمئناً بر جریان پذیری آن تأثیر می گذارد.

کوشنر و همکارانش گزارش دادند که اندازه ذرات مختلف ماده جانبی ممکن است بر خصوصیات قرص از جمله سختی، شکنندگی، تجزیه و یکنواختی محتوا تأثیر بگذارد. هنگامی که از میکروکریستالین سلولز های درشت تر و همچنین کاهش تغییرات وزن قرص استفاده می شود، جریان پذیری بهبود یافته حاصل می شود. هلیناک و همکارانش نشان دادند که اندازه ذرات ممکن است بر خواص مرطوب کنندگی، انحلال API و پایداری محصولات دارویی نیز تأثیر بگذارد.

آلبرز و همکاران خواص قرص سازی سه دسته از پنج مارک مختلف آویسل 101 را ارزیابی کرد. دستههایی که از منبع تک تولیدکننده استفاده میکنند، ویژگی تبلتهای مشابه بیشتری نسبت به نمونههایی از منابع مختلف تولید میکنند.

تفاوت های آماری معنا داری نیز در برندهای تک MCC مشاهده شد. از یک دسته متفاوت از میکروکریستالین سلولز مورد مطالعه، بیشترین تفاوت در خواص پودر در اندازه متوسط ذرات و سطح ویژه مشاهده شد. با وجود متوسط اندازه ذرات آویسل 101، این MCC به عنوان پودری با جریان آسان در مقایسه با مارک های دیگر توصیف شد که با شاخص تراکم پذیری پایین و مقادیر بالای توابع جریان سلول برشی (FFc) که بیش از 4 است نشان داده شده است.

ویلیامز و همکارانش از شاخص های قرص سازی برای بررسی خواص تراکم انواع آویسل 102 و آویسل 102 (اندازه ذرات متوسط حدود 50 و 100 میلی متر، به ترتیب) استفاده کرد، که هر نوع توسط دو دسته از پنج منبع مختلف نشان داده می شود. حساسیت روانکننده MCC با کاهش تراکمپذیری آن هنگام مخلوط شدن این ماده کمکی با مواد دیگر مانند استئارات منیزیم بیان میشود.

یکی دیگر از عوامل موثر بر حساسیت روان کننده میکروکریستالین سلولز اندازه ذرات است. اندازه ذرات بالاتر میکروکریستالین سلولز، آویسل 200، 180 میکرون نسبت به آویسل 101، 50 میکرون، به روان کننده حساس تر است.

در همان غلظت، روانکار اندازه ذرات بزرگتر آویسل 200 را نسبت به اندازه ذرات کوچکتر MCC (PH-101) به دلیل مساحت سطح ذرات بزرگتر از ذرات کوچکتر MCC به طور موثرتری پوشش می دهد.

تراکم پذیری ذرات MCC تحت تأثیر تخلخل است. آویسل 101 ، آویسل 102 و آویسل 200 به عنوان محصولات عرضه شده میکروکریستالین سلولز به دلیل چگالی تقریباً یکسان، تراکم پذیری یکسانی را علیرغم اندازه متوسط ذراتشان که از 50 تا 180 میکرون متغیر است، نشان دادند. آویسل 301، 50 میکرون و آویسل 302، 90 میکرون که از نظر فیزیکی متراکم تر هستند، خواص تراکم پذیر یا فشرده سازی کمتری را نشان دادند.

مورفولوژی ذرات میکروکریستالین سلولز

Obae و همکارانش پیشنهاد کردند که مورفولوژی آویسل که با طول ذرات (L) و عرض آنها (D) توصیف میشود، یکی از مهمترین عوامل مؤثر بر قرصپذیری است.

ذرات میلهای شکل که فیبری هستند و نسبت L/D بالاتری دارند، باعث استحکام قرصهای بالاتری نسبت به ذرات گرد میشوند. سایر خصوصیات فیزیکوشیمیایی MCC از جمله رطوبت، چگالی ظاهری و سطح ویژه با استحکام کششی قرص به دست آمده ارتباط خوبی نداشت.

Obae و همکاران کاهش چگالی ظاهری و روانپذیری و افزایش سطح ویژه زمانی که نسبت L/D افزایش مییابد را نشان میدهد. این ممکن است به دلیل خاصیت ذرات باشد که فیبری تر است. مشخص شد که مورفولوژی MCC بر انحلال دارو تأثیر می گذارد که ممکن است به دلیل تخلخل باشد.

کریستالیزه شدن

اصلاح شرایط هیدرولیز، از جمله دما، زمان، و غلظت اسید نیز تأثیر بسیار کمی بر درجه کریستالیزه شدن، یعنی منظم بودن آرایش زنجیرههای پلیمری سلولزی دارد. این مشاهدات نشان می دهد که کریستالیزه شدن را نمی توان در مرحله هیدرولیز کنترل کرد.

به نظر می رسد کریستالیزه شدن بیشتر به منبع خمیر بستگی دارد تا به شرایط پردازش، که با روش ساخت میکرو کریستالین سلولز که در آن اسید ترجیحاً به مناطق آمورف (وابسته به پالپ) حمله می کند، سازگار است.

مقدار کل آب جذب شده در MCC متناسب با کسر ماده بی شکل است. بنابراین پودرهای MCC با درجه کریستالیزه شدن کمتر ممکن است حاوی آب بیشتری نسبت به همتایان خود با درجه بالاتر باشند. اگر MCC با کریستالینیت پایین ترجیحاً آب بیشتری را متصل کند، APIهای حساس به رطوبت ممکن است نرخ تخریب کمتری را نشان دهند.

علیرغم تأثیر بحث برانگیز کریستالیته، ممکن است بر جذب آب بر روی میکروفیبریل های سلولزی تأثیر بگذارد که به نوبه خود بر جریان پذیری، قرص پذیری و پایداری محصول دارویی تأثیر می گذارد.

چگالی آویسل

بیشتر، مواد کمکی فشرده سازی مستقیم با اسپری خشک می شوند. بنابراین ساختار متخلخل در نتیجه تولید شد. این ویژگی با چگالی ظاهری نسبتا کم مشخص می شود. افزایش تخلخل (چگالی کمتر) تراکم پذیری بالاتر را تسهیل می کند، یعنی متراکم شدن بستر پودر به دلیل اعمال تنش.

تراکمپذیری بهبود یافته مواد تغییر شکلدهنده پلاستیک، مانند MCC، ممکن است منجر به بهبود قابلیت قرص در نتیجه افزایش سطح پیوند شود. زبری بالاتر ذرات میکرو کریستالین سلولز با چگالی کم نیز ممکن است به در هم قفل شدن ذرات کمک کند.

MCC با چگالی ظاهری پایین پتانسیل رقیق سازی بالاتری را فراهم میکند و از این رو بهتر با خواص قرصسازی ضعیف APIها مقابله میکند.

دانه بندی یا خشک کردن به عنوان پیش فرآیندهای فرمولاسیون قرص، MCC را متراکم می کند، بنابراین کمتر از MCC متخلخل اصلی قابل قرص می شود. بنابراین می توان تعمیم داد که کاهش در چگالی ظاهری، قابلیت قرص را بهبود می بخشد. با این حال، اغلب مانع از جریان پذیری می شود.

درجه پلیمریزاسیون آویسل

درجه پلیمریزاسیون (DP) تعداد واحدهای گلوکز (C6H10O5) در زنجیره سلولزی را بیان می کند. به طور تصاعدی به عنوان تابعی از شرایط هیدرولیز، از جمله دما، غلظت اسید و زمان واکنش کاهش می یابد.

سرعت هیدرولیز تا مقدار معینی کاهش می یابد که به عنوان درجه پلیمریزاسیون سطح پایین (LODP) بیان می شود. مقدار LODP برای خمیر خاصی خاص است و معمولاً بین 200 تا 300 است.

به عنوان مثال، محدوده 180-210 برای خمیرهای چوب سخت و 210-250 برای خمیرهای چوب نرم. از نظر تئوری، برای به دست آوردن درجه خاصی از پلیمریزاسیون که بالاتر از مقدار LODP است، فرآیند هیدرولیز می تواند در هر زمان خاتمه یابد. با این حال، به دلیل فروپاشی نمایی DP، این خاتمه نه یک رویکرد قوی و نه قابل تکرار است. درجه پلیمریزاسیون به عنوان آزمایش هویت مورد استفاده قرار می گیرد، زیرا میکروکریستالین سلولز داروسازی با DP زیر 350 واحد گلوکز در مقایسه با DPs در مرتبه 10000 واحد برای سلولز اصلی اصلی تعریف می شود.

ارتباط بین درجه پلیمریزاسیون میکروکریستالین سلولز و قرص پذیری آن هنوز بررسی نشده است. بنابراین، این صرفاً یک آزمایش هویت برای تشخیص قرص پذیری MCC (DP <350) در مقایسه با سلولز پودری (DP> 440) است. Dybowski نشان داد که منشاء مواد خام و روش تولید MCC بیشتر از DP بر ویژگیهای فیزیکی تأثیر میگذارد.

مقدار DP معیاری است که برای راهنمایی سازنده در مورد هیدرولیز MCC استفاده می شود، در حالی که برای کاربر مشخصه تمایز بین خواص MCC و سلولز پودری است.

خمیرهای چوب با درجههای چگالی ظاهری بالا که میتوانند با سطح پایینتر DP مشخص شوند، نباید مستقیماً با درجههای استاندارد مقایسه شوند.

این پارامتر نشان دهنده عدم تمایز بین درجه پلیمریزاسیون (DP) و درجه پلیمریزاسیون سطح پایین (LODP) است. LODP یک ماده خام خاص با مقدار مشترک بین 200 و 300 است. سلولز با داشتن مقدار LODP در این محدوده معمولاً برای هیدرولیز بیشتر دشوار است. در مقابل، مواد سلولزی با مقادیر DP بالاتر از درجه سطح خارج از فلات پلیمریزاسیون به دلیل حساسیت بیشتر آنها به هیدرولیز، کنترل آنها دشوارتر است.

با توجه به LODP بالای 200-300، میکرو گریستالین سلولز همچنان فیبری تر است، که منجر به چگالی ظاهری کمتر، با قرص پذیری بهبود یافته می شود، اما جریان پودر را مختل می کند. زیرا LODP MCC فیبری کمتر، متراکم تر و کمتر قابل قرص است. قابلیت قرص به مقدار DP خاصی مربوط نمی شود. به عنوان مثال سلولز پودری دارای DP بالاتر از MCC است اما به اندازه قرص نیست.

اثر لیگنین

لندین و همکاران چهار برند میکروکریستالین سلولز را مقایسه کردند. چوب های مختلف مورد استفاده به عنوان مواد خام، به عنوان مثال، چوب سخت در مقابل چوب نرم، تفاوت هایی را در ترکیب لیگنین و همی سلولزها نشان می دهد.

جزء غیر سلولزی نیز دارای شدت فرآیند تولید متفاوت است که منجر به ترکیب پیشنهادی متغیر و کیفیت های بالقوه متفاوت محصول می شود. لندین و همکاران دریافتند که محتوای لیگنین سرعت انحلال پردنیزون را افزایش می دهد.

هیدروفوب بودن لیگنین ممکن است برهمکنش های سلولز-سلولز و/یا سلولز-API و در نتیجه سرعت انتشار دارو را تغییر دهد.

تورنس و همکاران مطالعه کردند که تفاوتها در خواص بستهبندی و جریان که توسط میکروگرافهای الکترونی روبشی از آویسل 102 و آویسل 101 نشان داده شدهاند، به تفاوت در محتوای رطوبت، شکل ذرات و توزیع اندازه ذرات نسبت داده میشوند. قرص پذیری که در بین نمونه های MCC نیز متفاوت بود به تفاوت در رطوبت و ساختار داخلی ذرات نسبت داده شد. اینها عمدتاً ناشی از شرایط مختلف پردازش است که مخصوص هر سازنده است.

با این حال، اثرات کریستالینیتی و مورفولوژی ذرات ناچیز است. تفاوتهای قابلتوجهی در حساسیت روانکننده، تراکمپذیری و از هم پاشیدگی قرصها نیز بین MCC به دلیل فرآیندهای مختلف تولید توسط تولیدکنندگان مختلف مشاهده شد. مشخص شد که تنوع بین لات های تولید کننده یکسان تأثیر کمتری بر خواص محصول MCC می دهد. یک مطالعه فعلی از Doelker به این نتیجه رسید که حتی اگر همه MCC های مختلف با مشخصات تکمیلی مطابقت داشته باشند، هنوز تفاوت های زیادی بین آنها وجود دارد.

میکروکریستالین سلولز دارویی

بر اساس شورای بینالمللی داروئی کمکی (IPEC)، مواد کمکی، کمککنندههای فرآیند یا هر ماده دیگری غیر از ماده فعال دارویی هستند که در فرمهای دارویی موجود است. ویژگی های ماده کمکی ایجاد وزن، قوام و حجم است که امکان دقت دوز، بهبود حلالیت و در نهایت افزایش پایداری را فراهم می کند. همچنین می توان برای افزایش فراهمی زیستی، اصلاح رهایش دارو و استفاده در شناسایی سریع محصول، افزایش پذیرش بیمار و تسهیل طراحی فرم دوز پیشنهاد کرد.

مواد کمکی طبقه بندی شده به عنوان:

مواد کمکی اولیه: رقیق کننده ها (پرکننده)، بایندرها (چسب ها)، مواد تجزیه کننده، روان کننده ها، ضدچسب ها، گلایدانت ها

مواد جانبی ثانویه: مواد رنگی، طعم دهنده ها، شیرین کننده ها، عوامل پوشش دهنده، مواد مرطوب کننده نرم کننده ها، بافرها و جاذب ها

رقیقکنندهها در فرمهای دارویی قرص یا کپسول گنجانده میشوند تا حجم یا وزن شکل دوز را افزایش دهند و همچنین میتوان آنها را پرکننده نامید. بایندرهای فشرده سازی مستقیم حتی در سطوح کم استفاده نیز کاربردی هستند و قابلیت تبلت برتر را ارائه می دهند. برخی از رقیقکنندهها مانند سلولز میکروکریستالی نیز میتوانند به عنوان چسب خشک در نظر گرفته شوند، زیرا تراکم پذیری یا قرصپذیری مخلوط فشردهسازی را بهبود میبخشند.

سلولز ریز کریستالی، طبق بسیاری از انتشارات، یک ماده کمکی با ارزش است و پرمصرف ترین ماده کمکی فشرده سازی مستقیم است که به عنوان یک چسب خشک قوی، تجزیه کننده قرص، یک جاذب، پرکننده یا رقیق کننده، یک روان کننده و ضد چسبندگی عمل می کند.

میکرو کریستالین سلولز به طور کلی به عنوان رقیق کننده با بهترین خواص اتصال در نظر گرفته می شود و به عنوان یکی از پیوندهای DC ترجیحی شناخته می شود. این ماده به عنوان یک بایندر/رقیق کننده در فرمولاسیون قرص و کپسول خوراکی از جمله فرآیندهای گرانولاسیون مرطوب و فشرده سازی مستقیم استفاده می شود.

همچنین دارای خاصیت روان کنندگی و تجزیه کننده است که در قرص گذاری مستقیم مفید است. مقادیر کمی از MCC ها می توانند به طور موثر سایر مواد، به ویژه مواد دارویی فعال دارویی ضعیف را به هم متصل کنند. MCC پتانسیل رقت بالایی را نشان می دهد، در حالی که محدوده وسیع اندازه ذرات، چگالی بسته بندی بهینه و پوشش مواد دیگر را فراهم می کند.

میکروکریستالین سلولز به دلیل چگالی ظاهری کم، محبوب ترین رقیق کننده در میان سایرین بوده است. ماده کمکی با چگالی ظاهری کم و توزیع اندازه ذرات بزرگ، پتانسیل رقت بالایی را بر اساس وزن، چگالی بستهبندی بهینه و پوشش دارو و سایر مواد کمکی نشان میدهد.

تفاوت آویسل 101 و آویسل 102

میکرو کریستالین سلولز به صورت تجاری در اندازه ذرات مختلف، چگالی و درجه های رطوبت موجود است که خواص و کاربردهای متفاوتی دارند. برجسته ترین نمرات آویسل 101 و آویسل 102 پرینستون، نیوجرسی، ایالات متحده آمریکا هستند.

PH مخفف درجه دارویی MCC است. آویسل 101 درجه اصلی MCC است، در حالی که آویسل 102 به عنوان یک محصول نیمه آگلومره با توزیع اندازه ذرات بزرگتر و سیالیت کمی بهتر در دسترس است. هر دو درجه تفاوت معنا داری در تراکم پذیری نشان نمی دهند.

میکروکریستالین سلولز به عنوان تراکم پذیرترین پرکننده فشرده سازی مستقیم که دارای بالاترین پتانسیل و ظرفیت رقت است بسیار شناخته شده است. به عنوان مقدار ماده فعالی که یک رقیق کننده می تواند با موفقیت در روش فشرده سازی مستقیم حمل کند، تعریف می شود.

این ویژگی را می توان بر اساس ماهیت فیزیکوشیمیایی ذرات MCC که توسط پیوندهای هیدروژنی در کنار هم نگه داشته شده اند توضیح داد.

ذرات MCC به صورت پلاستیکی تحت نیروهای تراکم تغییر شکل می دهند تا تعداد بسیار زیادی از سطوح تمیز را که در طول این تغییر شکل در تماس قرار می گیرند، ایجاد کنند و یک فشرده قوی را حتی تحت نیروهای فشرده سازی کم تشکیل دهند.

فشردهسازی مستقیم (DC) فرآیند قرصسازی ترکیبی از مواد بدون دانهبندی اولیه یا فرآیند انباشتگی است. علیرغم اینکه فقط چند مرحله فرآیند را شامل می شود، طراحی محصول در DC به دلیل اهداف متعدد رقابتی می تواند چالش برانگیز باشد. فشرده سازی مستقیم مستلزم افزایش عملکرد، کیفیت و قوام از مواد اولیه شامل مواد کمکی است.

استفاده از مواد خام با کنترل ضعیف یا نامناسب ممکن است منجر به چندین چالش در DC شود، مانند جریان پذیری ضعیف و وزن متناقض قرص، استحکام نامطلوب قرص، عدم یکنواختی یا تفکیک محتوا، و شکست انحلال. در میان چندین الزام، مخلوط فشرده سازی باید برای اطمینان از وزن قرص ثابت جریان داشته باشد. باید فشرده و فشرده شود و به قرص های قوی تبدیل شود.

به طور کلی، آویسل به عنوان یک پرکننده فشرده سازی مستقیم، ترکیب خشک کارآمد مواد را ترویج می کند و قرص هایی با سطوح سختی بالا و سطوح شکنندگی پایین با فشرده سازی عالی تولید می کند. قرص هایی با سفیدی و ثبات رنگ عالی تولید می کند.

اخیراً، MCC را می توان به عنوان پرمصرف ترین رقیق کننده در فرآیندهای فشرده سازی مستقیم و ساخت قرص گرانول مرطوب در نظر گرفت.

آویسل 102، با داشتن اندازه ذرات میانه حدود 100 میلی متر (مقدار D50 اندازه گیری شده توسط پراش لیزر)، ویژگی های جریان قابل قبولی را ارائه می دهد که برای موفقیت آمیز بودن قرص با سرعت بالا مورد نیاز است. با این حال، به دلیل چگالی ظاهری کم MCC، جریان جرمی آن کمتر از سایر مواد جانبی رایج و متراکمتر مانند گریدهای فشردهسازی مستقیم لاکتوز یا فسفاتهای کلسیم دیبازیک است.

گریدهای آویسل (Avicel PH-102 SCG، Avicel HFE-102، Avicel PH-200، Avicel PH-302) راه حل های کمکی را برای بسیاری از چالش های فرمولاسیون فشرده سازی مستقیم از جمله جریان بهبود یافته، تراکم پذیری بهتر، و تطبیق مواد فعال حساس به رطوبت ارائه می کنند. نمرات اندازه ذرات بزرگتر معمولاً خواص جریان بهتری را ارائه می دهند، در حالی که درجه های رطوبت کم برای مواد حساس به رطوبت استفاده می شود. گریدهای با چگالی بالاتر، جریان پذیری را بهبود بخشیده اند.

جریان پذیری را می توان با انتخاب گریدهای درشت تر MCC با تعداد بیشتر سنگدانه ها، مانند MCC نوع 200 با اندازه ذرات متوسط حدود 200 میلی متر بهبود بخشید.

تفاوت بین این مواد کمکی رایج بر اساس حجمی کمتر مشخص است که تعیین کننده پر شدن قالب است. روش دیگر ممکن است ترکیب MCC با دیگر مواد جانبی یا گلایدنت های جریان آزاد باشد.

گمبل و همکاران مشاهده کرد که توزیع اندازه ذرات درجات درشت تر MCC به طور متناسب افزایش نمی یابد. انواع آویسل 101 ، 102 و 200 همگی دارای ذرات اولیه حدود 50 میلی متر هستند اما در تعداد ذرات انباشته شده بزرگتر متفاوت هستند. این سنگدانه ها که حجم / کسر جرمی زیادی را به خود اختصاص می دهند اما کسری عددی کمی دارند، جریان را بهبود می بخشند.

در طول فشرده سازی، MCC به صورت پلاستیکی تغییر شکل می دهد و بنابراین سطح پیوند بین ذرات را به حداکثر می رساند. در هم تنیدگی مکانیکی ذرات MCC با شکل نامنظم و دراز نیز برای افزایش قابلیت قرص پیشنهاد شده است. پلاستیسیته MCC دلیل اصلی خواص اتصال استثنایی آن است. با این حال، در مقایسه با مواد کمکی شکننده، MCC حساسیت بیشتری به روان کننده دارد.

برای تعداد دور ثابت، قابلیت قرص نیز ممکن است با افزایش اندازه مخلوط کن و کاهش بار در مخلوط کن کاهش یابد. رفتار ویسکوالاستیک MCC همچنین حساسیت نرخ کرنش (SRS) آن را توضیح میدهد، که به اثرات الاستیک بیشتر در سرعتهای قرصسازی بالاتر اشاره دارد، جایی که زمان تراکم کافی برای تغییر شکل پلاستیک وجود ندارد. حساسیت نرخ کرنش مواد افزودنی ویسکوالاستیک باید توسط دانشمندان فرمولبندی در نظر گرفته شود تا فرمولبندیهای قوی طراحی شود.

ویژگی میکروکریستالین سلولز

میکروکریستالین سلولز یکی از انواع پرکننده است که در آب نامحلول است و دارای تمایلات تورم و جذب آب یا عملکرد عالی است. سایر نمونه های پرکننده با همین خاصیت پکتینات کلسیم و آلژینات سدیم هستند.

این ویژگی باعث می شود که MCC به عنوان یک ماده کمکی انتخابی برای دانه بندی مرطوب نیز باشد. هر دو آویسل 101 و آویسل 102 می توانند به عنوان پرکننده در دانه بندی مرطوب در غلظت 5.15٪ به طور مفید استفاده شوند.

هنگامی که به عنوان پرکننده در روش دانه بندی مرطوب استفاده می شود، عمل فتیله ای MCC باعث خیس شدن سریع مخلوط پودر می شود. مزیت دیگری که با استفاده از MCC به عنوان پرکننده دانهبندی مرطوب ارائه میشود، توانایی نگهداری آب است که باعث میشود توده مرطوب به دلیل وجود مایع دانهریزی بیش از حد نسبت به خیس شدن حساسیت کمتری داشته باشد.

آسیاب توده مرطوب به دلیل گرفتگی کمتر صفحه نمایش بسیار آسان تر خواهد بود. از این رو گرانول های یکنواخت تری تولید می کند. فرآیند خشک کردن نیز یکنواخت تر خواهد بود و مورد سخت شدن را می توان کاهش داد. سخت شدن کیس پدیده ای است که در گرانول های ناقص خشک شده مشاهده می شود. این مورد زمانی اتفاق می افتد که گرانول ها در دمای بالا خشک می شوند، که از آن قسمت داخلی گرانول ها مرطوب می ماند، در حالی که سطح خشک به نظر می رسد.

گرانول ها اغلب سخت هستند و در برابر تجزیه مقاومت می کنند. هنگام رسیدن به فرآیند تراکم، نیروهای فشاری گرانول ها را می شکند و به دلیل رطوبت خارج شده از دانه های ناقص خشک شده، گرانول ها را می شکند و به صورت پلاستیک تغییر شکل می دهند تا قرص های نرم را تشکیل دهند.

استفاده از آویسل 101 و 302 به عنوان پرکننده در دانهبندی مرطوب، خیس شدن سریع را در نتیجه عمل فیتیلهای MCC ترویج میکند. آنها حساسیت توده مرطوب به خیس شدن بیش از حد را کاهش می دهند و سرعت فرآیند خشک شدن را افزایش می دهند. از آنجایی که مایع گرانوله اضافی کمتری وجود دارد، انسداد صفحه نمایش و سخت شدن کیس را می توان کاهش داد.

گرانول همگن و یکنواخت زمانی که MCC به عنوان پرکننده دانه بندی مرطوب استفاده می شود،گریز رنگ را کاهش می دهد. هنگامی که از MCC استفاده می شود، تجزیه سریعتر از گرانول ها و قرص ها حاصل می شود.

مزایای آویسل

اساساً استفاده از آویسل در دانهبندی مرطوب شامل خیس کردن MCC با آب و سپس خشک کردن و فشردهسازی بود. این فرآیند منجر به سختی کمتر قرصهایی نسبت به فشردهسازی خشک شد. دانه بندی مرطوب چگالی ذرات آگلومره شده را کاهش می دهد و در نتیجه سطح داخلی آنها را کاهش می دهد.

در مقابل، همچنین میتواند باعث چسبندگی بین آگلومراهای ذرات شود و سطح خارجی را کاهش دهد و در نتیجه به همبستگی ذرات و پیوند هیدروژنی کمتری منجر شود. به طور کلی، استفاده از آویسل 101یا آویسل 102 در فرمولاسیون های دانه بندی مرطوب با غلظت بین 5 تا 20 درصد، مزایای زیر را ارائه می دهد:

جذب سریع آب توسط MCC و توزیع از طریق مخلوط

کاهش حساسیت به محتوای آب، غربالگری مرطوب، و بیش از حد مرطوب شدن موضعی به دلیل سطح بزرگ MCC، بنابراین ظرفیت جذب بالا

افزایش راندمان خشک کردن

کاهش لکه های رنگی

یکنواختی بهتر محتوای دارو

سختی قرص بالاتر در همان نیروی فشرده سازی با شکنندگی کمتر

فیلر در دانه بندی خشک

تراکم غلتکی یک فرآیند خشک است که شامل تراکم موادی است که سپس برای تولید دانهبندی آسیاب میشوند. سپس این دانه بندی روی دستگاه تبلت روغن کاری شده و فشرده می شود. این فرآیند را می توان برای مواد دارویی فعال حساس به رطوبت استفاده کرد. استفاده از گریدهای PH آویسل در تراکم غلتکی شامل بهبود تراکم در فاز روبان، افزایش جریان گرانول ها و حفظ یکنواختی محتوای دانه بندی Þ nal می باشد.

آویسل به عنوان یک چسب

MCC همچنین می تواند به عنوان یک چسب ثانویه در تهیه قرص گرانوله مرطوب برای دانه بندی API های محلول و نامحلول استفاده شود. این فرمول قرص های سخت کمتری نسبت به آن بدون MCC تولید می کند.

عمل فتیله شدن سریع MCC باعث خیس شدن سریع مخلوط پودر می شود. این به ویژه در دانه بندی های با رطوبت بالا مفید است زیرا رطوبت اضافی را چسبانده و گرانول ها را خشک و روان نگه می دارد.

خرید میکروکریستالین سلولز

برای دریافت اطلاعات بیشتر در مورد فروش آویسل 101 و آویسل 102 با شماره های مجموعه آرکا شیمی 02144182743، 02144194673 و 09026715830 تماس حاصل فرمایید.

منابع

اطلاعات تماس

- تهران چیتگر خیابان سروناز خیابان گودرزی کوچه هجدهم پلاک 40

- 02144182743

- 02144194673

- 09026715830

- info@arkachem.ir